摘要:本文由365环保公司整理而成,主要讲述海上油田采油污水回注处理技术,0 引言现阶段由于海上采油平台寿命短,且采油风险高,因此必须采用注水的开发方式进行石油开采。但是这样就会造成很多采油污水,对海洋环境造成危害,因此需要对污水进行处理回注。本文首先对海上油田注水技术的发展现状和存在的问题进行分析,然后再针对海上采油污水处理技术和工艺进行分析和探讨,不断提高我国海上油田......

关键词:污水处理厂,污泥处理,工业污泥处理.

0 引言

现阶段由于海上采油平台寿命短,且采油风险高,因此必须采用注水的开发方式进行石油开采。但是这样就会造成很多采油污水,对海洋环境造成危害,因此需要对污水进行处理回注。本文首先对海上油田注水技术的发展现状和存在的问题进行分析,然后再针对海上采油污水处理技术和工艺进行分析和探讨,不断提高我国海上油田采油污水回注处理水平,维护我国的生态平衡。

1 海上油田采油污水注水处理技术现状及存在的问题

海上采油是现阶段最重要的,最具发展潜力的采油方式。这种采油方式在很多国家都得到广泛的应用。海上采油具有开采效率高,石油资源利用率高的优势,同时海上采油也具有很多的不足。因为是在海上进行采油,一旦采油方法应用不当,就会对海洋环境造成危害,对海洋水资源造成危害。其中最重要的就是海上油田采油污水的问题,下面就让我们对这些问题进行仔细分析。

1.1 传统注水处理技术 在我国传统的污水回注处理技术主要是运用去除污水中的悬浮物和去油的方式来进行的。在国外经常使用的海上污水处理器有气体浮选装置、水力旋流器、波纹板分离器等,我国海上油田污水处理技术主要运用的是隔油、混凝汽浮和过滤技术为主。例如我国渤海油田进行采油污水处理就包括斜板除油、气浮以及通过核桃壳进行过滤这三个步骤。除此之外,海上油田采油污水注水处理技术也采用离心分离的方法来进行。海上油田传统的直接注入海水的处理过程是以浮物和去氧来进行展开的。在我国的青岛油田中主要采用了海水粗过滤、压力斜板沉淀以及细过滤和超重力脱氧、电解氯化杀菌等方式来对海上油田采油污水进行回注处理。

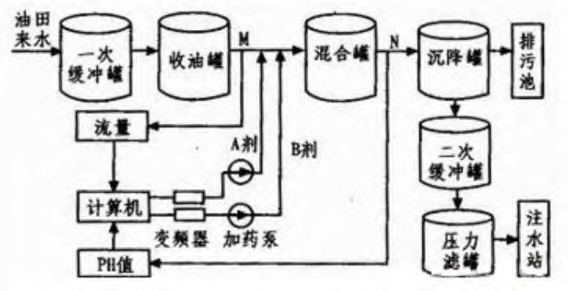

图 1 是海上污水处理的工艺流程图。

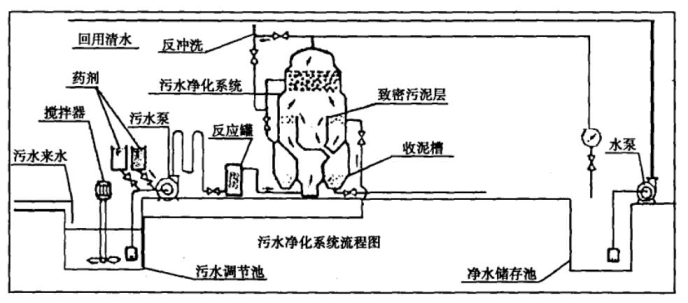

图 2 是污水净化系统流程图。

图 2

1.1 海上油田注水过程中存在的问题 对海上油田注水过程中存在的问题进行分析主要包含三个方面的内容。首先是海上油田采油污水回注处理工艺中存在的问题。在对海上油田采油污水进行处理的过程中,其中最重要,最

关键的环节就是出油系统。现阶段的海上油田采油污水处理工艺可以把污水中大部分的悬浮油、乳化油以及分散油等物质进行去除,但是在出水中仍然含油一些少量的油类物质,使得过滤污水的材料很快失去过滤效果,且大大降低了注水的能力,对油田生产造成了很大的影响和阻碍。另外在海上油田回注水的工艺中还存在另外的问题,在传统的会注水处理过程中,传统工艺中无论是絮凝工艺还是过滤工艺,对细菌的去除作用都很小,细菌除去效果不明显。在这些细菌中,硫酸盐还原菌会把硫酸盐进一步还原为硫化氢,而硫化氢会对注水管造成危害,使注水管的管线受腐出现问题,还会导致腐蚀物脱落,这种现象导致的结果就是使回注水中的悬浮固体含量增高,对主水管的流通造成阻碍。除此之外,大量细菌的集聚以及悬浮固体的集聚形成的粘液团也造成了堵塞的问题。

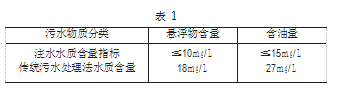

例如我国某一海上油田在处理污水时把核桃壳过滤器作为最后的精滤器,最后导致过滤器中出水的油量和悬浮物的含量都比较高。悬浮物含量为 18mg/L,含油量为 27mg/L,而相关的海上石油注水水质指标为含油量≤15mg/L,悬浮物含量≤10mg/L,因此传统的注水处理技术是达不到这样的指标要求的。

其次是海上油田采油污水回注的储层损害问题。我国海上油田采油污水回注处理技术发展的比较晚,与发达国家相比还有很大的距离。国外国家海上油田注水技术已经发展了很长的时间,也得到很大的进步,对于海上油田采油污水回注的储层损害问题产生的原因、损害程度、损害影响以及处理技术等进行深入的研究。通过大量的研究可以发现在注入水中携带有大量的物质,例如悬浮固体、石油液滴以及细菌等物质,在这些物质共同的作用下会造成储层堵塞的问题,大大的降低了储层的渗透能力,使储层不能正常流通,严重一影响了储层的注水能力,尤其是细菌具有很大的繁殖功能,会进一步降低储层的渗透能力。我国的海上油田采油污水回注处理技术研究的比较晚,很多地方还都没有进行深入研究,尤其是在对海上油田采油污水造成储层危害的研究中存在很多的不足。另一方面我国对这一方面的研究文献报道的数量比较少,不能有效的改善这种情况。

最后是海上油田采油污水回注海水中存在的问题。在海上油田开采过程中,海水是海上油田采油污水回注的首要选择,也是最合适的选择,但是因为海水中的水分含盐量高,尤其是硫酸盐的浓度非常高,地下岩层中具有浓度特别高的钙离子,这两中元素相结合就会使硫酸盐或者碳酸盐发生沉淀,从而产生水垢,对水水地区周围的储层受到阻塞,影响注水能力,不利于油田的压力平衡,对海上油田产量也造成很大的影响。当形成水垢之后,就只能通过机械钻等方式来对水垢进行清除,这就需要将注水井进行临时关闭,不仅会影响注水进度,同时水垢处理成本也比较高。

另一方面,在很多注入海水中的油田都会因为硫酸盐还原菌还原成为硫化氢导致储层的属性变为酸性,对采油井以及地面的相关设施造成危害,使其腐蚀程度严重,同时还会产生大量的硫化物水垢,最后造成设备管线的严重堵塞。所以在将海水作为注入水的水源时,还需要开展一些与硫化物相关的一些修复工作,同时也需要建立一定的安全保护系统。除此之外,不正确的注水方式也会对海上油田采油污水回注处理工作造成影响,最后引起放射性性的污染,整个海洋环境造成严重的影响,因此再对采油出水进行注水的过程中,需要根据海上油田的实际情况来选择合适的注水方式,在注水的过程中需要严格按照相关的要求进行操作,避免因操作不当而导致注水过程出现问题,对后期的维护工作造成很大的影响。

我国由于海上油田开发的比较晚,在污水回注处理技术和工艺的研究中还存在很大的不足,更多的是关于对硫酸盐垢问题的关注,至于其它的油田酸化以及硫化物垢等方面的研究还比较少,在以后的发展过程中需要加大对这方面的研究。例如在我国南海的某个油田中,在早期的时候,油田污水注入水源以硫酸根含量丰富的海水为主,但是海水中蕴含的硫酸根离子与油田出水中的钡、铭等离相结合,最后形成沉淀物,使该油田中的油井出现很多的结垢,不利于海上油田开采工作的顺利开展。在对海上油田油井进行维修的过程中,如果某个井下管柱中有大量的结垢,那么与这个井相对应的位置的油管的内部和外部也会有污垢,这是海上油田发展过程能中需要解决的重要问题。

0 海上油田采油污水回注处理技术和工艺

通过上文的分析我们可以了解到由于海上采油平台具有寿命短、采油风险高等原因,因此在对海上油田进行采油的过程中需要采用注水开发的方式对海上油田采油污水进行回注处理,可以有效的促进海上油田的可持续发展,减少海上油田开采对环境的污染。海上油田在开采的过程中产生的水含有很多的油物质,并且矿化度以及固体悬浮物的含量都比较高,并且在这过程中还存在有很多的细菌,并且在采油的过程中和输送的过程中加入的各种药剂,极大的增加了污水的处理难度。在海上油田的开采过程中由于油田的出水量和注入水量不均衡,所以需要利用直接注入海水以及打水源井的方式来对水量进行补充。但是运用这两种方法一方面打水源井实施成本较高,井水的矿化度程度比较低,与储层水的盐度相比,相差程度比较大,导致储层粘土颗粒出现转移,使渗流孔出下堵塞的想象。因此我们需要对传统的海上油田采油污水回注处理技术和工艺进行了研究,并根据传统工艺中存在的问题研发新的注水工艺。不断促进我国海上油田采油污水回注处理技术的提高。具体联系污水宝或参见http://www.dowater.com更多相关技术文档。

0.1 海上采油过程膜法水处理新技术 海上油田开采采出水经过传统的絮凝工艺和沉淀工艺之后,含油量会有所降低,一般会降低到 10mg/L 以下,并且在剩下的油物质中主要是以乳化油和溶解油这两种形式为主的。因此传统的方法把出水中的含有表面活性剂等的物质都处理完了,所以再对剩下的乳化油和溶解油进行处理的时候,传统的处理方法就不太好处理。而膜分离技术在处理油田采出水中的应用可以很好的解决这一问题,在这项技术中对超滤和微滤膜技术的运用可以有效的去除采油污水中的乳化油类。在进行这一工艺的时候,首先需要选择合适的膜工艺以及膜组件,这样就可以提高出水除油率,可以一次性除去水体中粒径<100 lam 的油滴,而且在对油和乳化油分散的过程中具有很强的适应性,除油率可以达到 90%,同时这种工艺还可以有效的去除出水中的细菌,不会造成二次污染,在实施的过程中不会出现质量变化的问题,而且这种工艺在使用过程中耗能少,流程短,具有很强的实用性。

微滤膜在运用的过程中大多使用的是陶瓷微滤膜。例如在对辽河油田的某个采油厂过滤后的采出水进行注水处理的时候,采用的就是 0.8μm 的陶瓷膜,最后使水中存在的悬浮物固体含量由原来的 20~50mg/L 下降到 1mg/L以下,使悬浮物颗粒的直径降低到 1μm 以下,使出水中的含油量降低到 3μm 以下,从而可以满足特低渗透油田注水对出水水质的要求。

随着人们环境保护意识的不断提高以及人们越来越关注环境问题,最近几年,在对海上油田采油污水回注处理过程中对超滤膜处理技术的研究越来越深,我国各大油田都开始对此技术展开研究,并对研究成果进行运用实验,

最后使污水处理后的出水水质能够完全符合《碎屑岩油藏注水水质推荐指标及分析方法》中最高标准的要求。除此之外,我国的一些大型油田已经开展了对超滤处理油田采出水的中试研究,并且取得了一定的成绩,使处理过的出水质量达到了油田会注水中 SY /T 5329- 1994 的 A1 标准,有效的满足低渗油田以及特低渗油田对注水质量的要求。

我国大庆油田通过对 500m3/d 的超滤膜处理油田污水技术的运用,最后对油、悬浮物以及细菌的去除率分别达到 100%、84.3%和 97.8%,颗粒粒径的中值打到 0.7μm,

通过此技术净化后的水质已经能够达到特低渗透油田回注水水质标准。

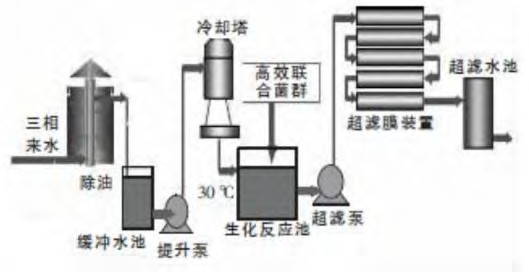

图 3 是生化处理—超滤膜处理工艺流程。

2.2 纳滤软化海水和采出水的注水技术 在海上油田采油污水回注过程中使用最多的就是污水直接注入海水的方式,但是在这个过程中,会产生大量的污垢,从而导致出现一系列的问题,不仅会增加处理成本,同时也会大大增加药剂的使用量,油井在使用的过程中也会出现很多的问题,使其被频繁维修,产生这些现象的原因就是因为海水中含有大量浓度高的硫酸根离子和钙镁离子。如果将低硫酸盐海水作为主要的会注水,那么不仅可以防治出现结垢问题,同时还大量减少了还原性硫细菌的营养源头,使硫酸盐还原菌的活性大大降低,同时也有效降低了硫化氢的生成量以及发生油井酸化的可能性。另外还可以降低在注水过程中进行防腐蚀的资金投入,提高注水工作的安全性,降低安全隐患,油井维修费用也会得到大量的降低。

在国外的海上油田采油污水回注处理过程中,经过人们的研究发现,安装一套完整的海水脱硫酸盐设备,并对此设备进行运行所使用的费用比将采油出水直接注入到海水中的成本还要低,同时对此设备的运用还可以防止出现与放射性元素一起沉淀的现象,减少对海洋环境的污染,降低海上油田采油污水回注处理的成本。由于这项工艺去除了对阻垢剂的使用,同时也就可以有效的避免出现与阻垢剂相关的一些储层受损害的问题,另外也可以有效的防止因污水排放而带来的环境污染问题,也可以大大减少对设备的使用。在使用脱除硫酸盐的过程中最关键的技术是纳滤膜分离技术,这项技术的特点是膜的表面具有一定量的负电荷,这些负电荷可以对海水中的那些硫酸根离子进行选择性的去除,最终可以得到含有低硫酸盐的海水。这项技术在在淡化海水处理方法应用的比较广泛,国外的一些海上油田已经开始应用这项技术,这就说明海水淡化装置结构趋势得到了大大的降低。

纳滤软化海水技术已经成为现阶段海上油田采油注水的重要使用技术。在 1991 年的时候,英国的北海油田中就有对这项技术的使用,开始将纳滤软化海水技术运用到海上采油污水回注中,在深海采油过产能中,对除硫酸根技术的使用最为关键。在国外的 F irassol 油田中,在那些水深大约为 1500 米的储层中含有大量的钡和铭离子,该油田就采用了除硫酸根技术,有效的将海水中的硫酸根离子的浓度降低到 40mg/L,减少结垢问题的出现。

对于纳滤软化海水技术,我国对这方面的研究比较少,因此国家应该加大对这方面的投入,组织一批专业的技术人员加大对这方面的研究,并对研究成果进行实验,保证其实验效果的有效性。只有这样我国的海上油田采油污水回注处理技术才能大大的提高,从而减少污水排放对环境污染,减少对生态环境的危害。

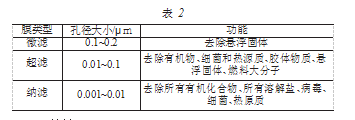

表 2 是对各种膜类型以及孔径大小和功能的分析。

3 总结

综上所述,随着油田行业的不断发展,海上油田采油方式得到广泛的应用,但是在应用的过程中也存在很多的问题。现如今我国海上油田污水处理工作中尚且存在诸多问题,例如部分油田回注水没有达到排放标准,对海洋环境造成污染,影响海洋生态平衡,且油田开采过程中会消耗大量的水资源,导致回注水与采出水之间失去应有的平衡,这些都是我们在海上油田开采工作中需要注意的。在整个海上油田开展作业中,不同的油田资源开发方式会生成不同类型的工业废水,因此对废水的处理方法也会有所不同,如何有效的处理回注污水,降低回注污水对海洋环境的污染,成为新时期海上油田发展的重要命题。在新时期发展的背景下,为处理海上油田采油污水回注处理技术中所存在问题,需要不断优化水质标准,充分利用污水回注技术中的源头处理技术,积极改善水资源的质量,从综合视角出发,分别利用物理技术、生物技术、化学技术对海上油田采油污水进行处理,有效提升海上油田污水回注水的处理质量。(来源:滩海开发公司)

365污泥处理厂家:拥有专业销毁方案制定与实施团队,团队成员均为毕业于国内知名211、985和双一流建设高校的博士生、研究生、本科生,专业涉及环境科学、材料科学与工程、环境法学等各环保学科领域,全方位为您提供安全、可靠、缜密、合理、高效的销毁处理方案。主要业务:污水处理、污泥处理、废水处置、污水净化、污泥干燥、污泥脱水、污泥干燥、食品销毁、饮料销毁、乳制品销毁、电子产品销毁、服装销毁、化妆品销毁等服务。